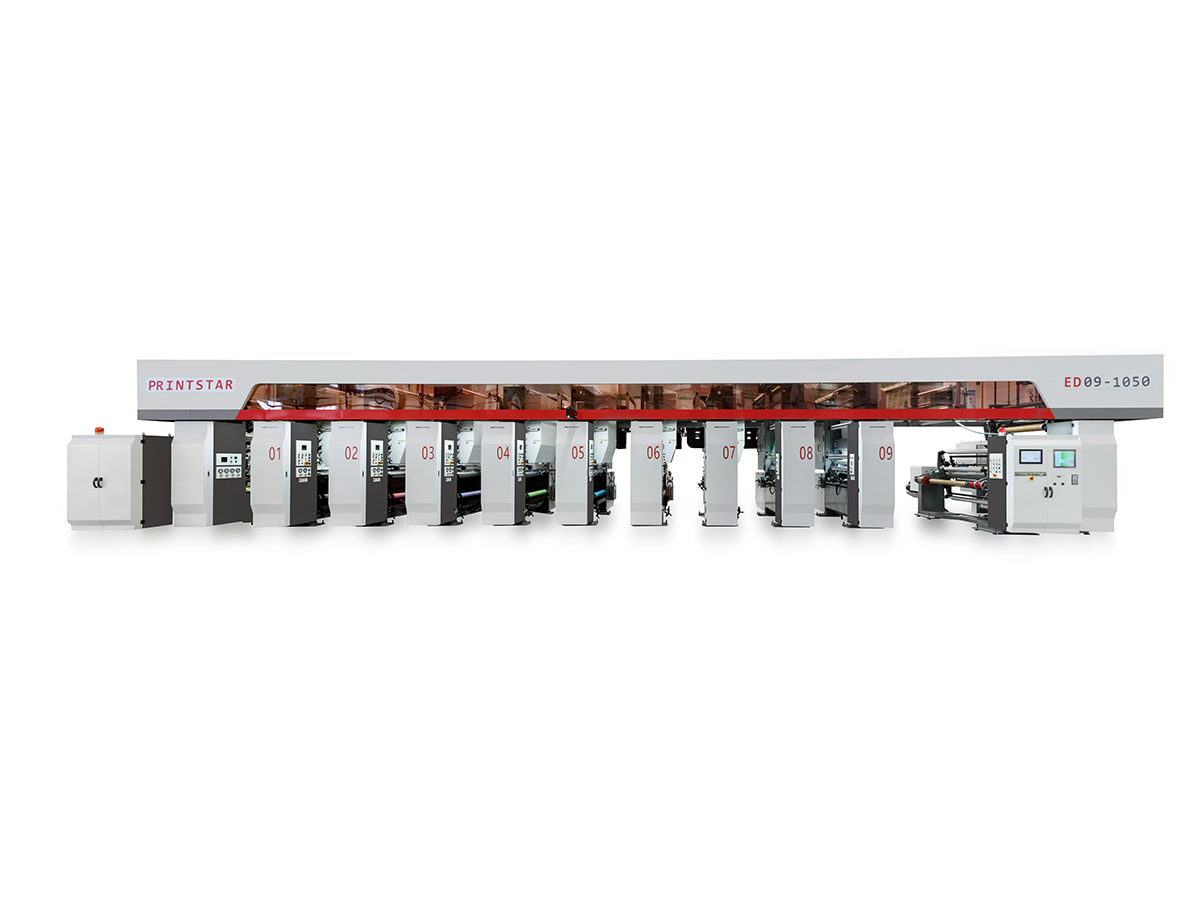

Aplicación de maquinaria de envasado flexible en la industria médica

Con la creciente demanda de suministros y avances médicos en la tecnología de empaque, se adopta cada vez más maquinaria de envasado flexible en el sector médico. Sus ventajas incluyen protección estéril, propiedades livianas, rentabilidad y cumplimiento de estrictas regulaciones médicas. A continuación se presentan las aplicaciones clave y las características técnicas de la maquinaria de envasado flexible en la industria médica.

I. Escenarios de aplicación primaria

1. Embalaje de dispositivos médicos

Embalaje del dispositivo estéril: utiliza películas compuestas de grado médico (por ejemplo, PET/PE/aluminio) y tecnología de sellado de calor para garantizar la eficacia de la esterilización (por ejemplo, óxido de etileno, radiación gamma).

Embalaje de dispositivos desechables: el embalaje de ampolla o las bolsas de cuatro lados para jeringas, catéteres y cuchillas quirúrgicas evitan la contaminación al tiempo que garantiza un fácil acceso.

Protección de equipos grandes: el envasado flexible que absorbe el choque protege instrumentos delicados como endoscopios durante el transporte.

2. Embalaje farmacéutico

Medicamentos sólidos: máquinas de relleno de forma vertical (VFFS) Las máquinas del paquete de tabletas y cápsulas con películas de plástico de aluminio a prueba de humedad y resistentes a la luz.

Medicamentos líquidos: las máquinas de llenado de líquidos asépticos para gotas para los ojos y las soluciones orales utilizan películas coextrudadas de múltiples capas para evitar fugas.

Agentes biológicos: el envasado con flujo de nitrógeno extiende la vida útil de los productos sensibles a la temperatura como las vacunas y los medicamentos a base de proteínas.

3. Medical apósitos y consumibles

VENDAJES/GASA: Las máquinas de embalaje de almohada de alta velocidad producen unidades estériles e individualmente envueltas.

Máscaras médicas/equipo de protección: máquinas de bolsas automáticas con películas transpirables equilibran los requisitos de sellado y comodidad.

4. Reactivos de diagnóstico y suministros de laboratorio

Bolsas reactivas: las películas de alta barrera evitan la oxidación o la evaporación.

Tubos de muestra: el embalaje sellado al vacío mantiene la esterilidad y la integridad de la muestra.

II. Tendencias de la industria e innovaciones tecnológicas

1. Embalaje estéril avanzado

Tecnología del aislador: los sistemas de llenado aséptico totalmente cerrados minimizan los riesgos de contaminación humana.

Esterilización en frío: soluciones a baja temperatura como el plasma de peróxido de hidrógeno reemplazan la esterilización tradicional de calor.

2. Embalaje inteligente y trazabilidad

Etiquetas RFID/UHF: habilite el seguimiento de productos médicos de extremo a extremo, evitando la falsificación y el desvío.

Sistemas de inspección de visión: detectar automáticamente los defectos de envasado (por ejemplo, fugas de sello, partículas extrañas).

3. Soluciones sostenibles

Monomateriales reciclables: las películas basadas en PP o PE sirven como alternativas a los compuestos tradicionales de múltiples capas.

Reducción de residuos: diseños livianos más bajos costos de eliminación para las instalaciones de atención médica.

4. Personalización

Producción flexible de lotes pequeños: acomoda las necesidades de embalaje para medicamentos clínicos y dispositivos médicos personalizados.

Iii. Ventajas clave

Cumplimiento regulatorio: se encuentra con la FDA, CE, ISO 13485 y otros estándares de envasado médico.

Eficiencia de rentabilidad: los materiales de envasado flexible son 30-50% más baratos que las alternativas rígidas al tiempo que mejoran la eficiencia logística.

Vida útil extendida: los materiales de alta cosrera conservan la estabilidad del fármaco durante 2-5 años.

Características fáciles de usar: las muescas fáciles y las ventanas transparentes mejoran la conveniencia del paciente.

IV. Desafíos y soluciones

Desafío 1: Sensibilidad extrema de algunos productos biológicos a oxígeno/humedad.

Solución: protección de triple capa con películas de aluminio-plástico y absorbedores de oxígeno.

Desafío 2: Las formas no estandarizadas de dispositivos médicos complican el empaque.

Solución: el escaneo 3D combinado con termoformado adaptativo crea bandejas personalizadas.

Desafío 3: Material Facturitment Post-Sterilization.

Solución: compuestos basados en poliolefina resistentes a la radiación gamma.

Conclusión

La maquinaria de envasado flexible está impulsando la industria médica hacia soluciones más seguras y eficientes a través de innovaciones en esterilidad, inteligencia y sostenibilidad. A medida que la medicina personalizada y el avance de la biotecnología, el envasado flexible médico evolucionará con mayor precisión y funcionalidad.